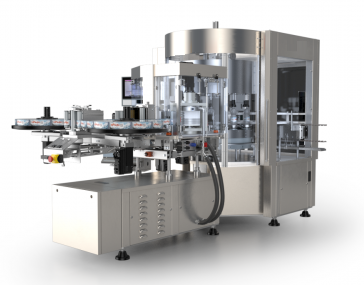

Эта серия ротационных этикетировочных машин предназначена для наклеивания рулонной круговой (оборачиваемой) полипропиленовой круговой этикетки на горячем клее Hot Melt.

Высокая производительность при высоких годовых нагрузках:

- Производительность от 6000 до 60000 бутылок в час;

- Эффективность оборудования более 99%;

- Годовая производительность более 99%, при работе до 8500 часов в год;

- Деликатное и точное нанесение этикетки;

- Быстрое автоматическое соединение ленты с этикетками для непрерывного производства с высокой скоростью.

Высококачественные и недорогие расходные материалы:

- 20-микронную пленку OPP можно обрабатывать на максимальных скоростях;

- 30 мм ленточные этикетки можно наносить на большие контейнеры.

Снижение эксплуатационных затрат на запасные части и рабочую силу на 50%:

- Отказ от всех традиционных компонентов трансмиссии;

- Применение серводвигателей с прямым приводом во всех технологических процессах значительно сокращает количество изнашиваемых компонентов, исключает расходы на обслуживание трансмиссии. Прямой сервопривод снижает потребление электроэнергии до 40% и продлевает срок службы машины за счет снижения внутренних напряжений;

- Повышенная скорость резки и сокращение затрат на технического обслуживание лезвия. 75 миллионов резов на каждое лезвие. 300 миллионов разрезов на комплект лезвий;

- Расходные компоненты ограничиваются быстрозаменяемыми элементами, такими как лезвия, ремни и щетки, со сроком службы от 100 до 300 миллионов обработанных бутылок;

- Эргономичный доступ идеален для быстрой смены оснастки, что значительно снижает время переналадки;

- Плановое техническое обслуживание - 1 час на 3000 часов производства требующий персонала средней квалификации;

- Эффективная и экономичная клеевая система. Регулируемая скорость подачи клея для равномерного экономичного нанесения. Бесконтактные детали с отсутствием износа и самое низкое потребление энергии;

- Применение модульной конструкции упрощает проведение плановых мероприятий по техническому обслуживанию оборудования и сокращает время и усилия, необходимые для последующих мероприятий по замене модулей.

Простота использования и обслуживания для оператора:

- Интуитивно простая HMI панель;

- Фильтры проверяются и очищаются 1 раз в год в течении 3-х часов;

- Мойка машины занимает 20 минут в неделю;

- Быстрая и простая замена оснастки: менее 10 минут для этикетки и 10 минут для бутылки;

- Замена смазочных картриджей занимает в общей сложности 10 минут в год. Общие работы по смазке занимают в общей сложности менее 3 часов в год;

- Проверка состояния машины занимает в общей сложности 20 минут в неделю.

Универсальное применение:

- Высокоскоростная деликатная обработка сложных по форме фигурных контейнеров: бутылок, банок, флаконов;

- Оптическая система ориентации. Система "VISION" эффективна до 60000 циклов в минуту и может ориентироваться с точностью до 1°;

- Звездочки с захватами не требующие смены оснастки. Данная система захватов может обрабатывать стандартные бутылки объемом от 0,5 л до 1,5 л., с адаптацией до объема 2,0 л, на той же звездочке с захватами;

- Высокая степень интеграции в компактные линии;

- Контейнеры от 0,2 л до 5,0 л, диаметром до 170 мм и высотой до 330 мм могут обрабатываться на стандартной машине - другие размеры по запросу.

Возможности для подключения и удаленной диагностики:

- Диагностика и поддержка дистанционного управления в режиме реального времени;

- Поиск и устранение неисправностей и оповещения в режиме реального времени;

- Непрерывный мониторинг состояния машины;

- Доступны учебные пособия по техническому обслуживанию;

- Ведение журнала производственных событий и анализ данных для параметров машинного обучения;

- Полная интеграция мультимедиа;

- Готовность к Индустрия 4.0 (или Четвёртая промышленная революция) — новый подход к производству, основанный на массовом внедрении информационных технологий в промышленность, автоматизации бизнес-процессов и распространении искусственного интеллекта;

- Готовность к подключению системы IIoT. Промышленный Интернет вещей (IIoT) — это система объединенных компьютерных сетей и подключенных к ним промышленных (производственных) объектов со встроенными датчиками и программным обеспечением для сбора и обмена данными, с возможностью удаленного контроля и управления в автоматизированном режиме.